华工精益:TPS在木门、整木定制行业中的运用

——生产的同期化

2018/11/21来源:华工精益管理研究中心作者:资深咨询师吴泽富浏览:82137

TPS管理(生产)方式 TPS-TOYOTA Production System 即丰田生产方式。它是丰田汽车的创业者-丰田喜一郎先生倡导的"制造产品"的基本原理。 丰田生产方式是所谓多种少量生产日本特有的市场需求产生的方式。从高度成长期的大量生产到多种少量生产的变化,彻底的排除浪费,提高生产效率使成本具有竞争力。其最终的目标就是消除浪费、降低生产成本,提高企业利润率。

今天和大家分享TPS在木门、整木定制行业中的运用之一:生产的同期化。

所谓生产的同期化,即指通过持续改进措施,识别和消除所有产品和服务中的浪费(非增值型作业)的系统方法。列举事例如下:

一、排产的同期化

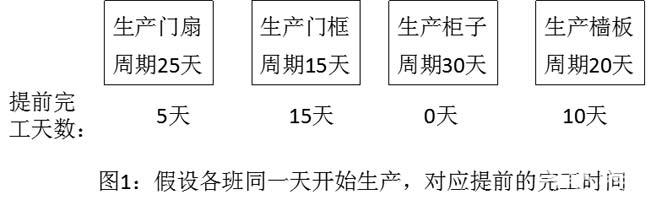

假如我们有一份整木订单,里面包含门、柜子和墙板,通常我们会将此订单拆分为门扇、门框、柜子、墙板四个班组生产。假设对应的生产周期为25天、15天、30天、20天,如果我们在安排计划生产时,是同一天开始生产,则对应的提前完工时间如图1所示。也就是门扇提前了5天、门框提前了15天、墙板提前了10天完成,因最终要等到柜子完成才能交货,这就使得提前完成的产品不得不积压在工车间或仓库里。相当天提前使用了公司的材料、人工、占用了公司的资源,但没有给公司带来实际效益。

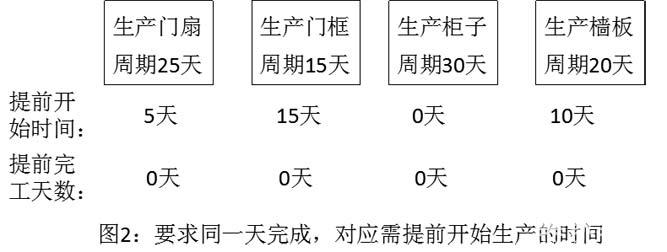

TPS的生产方式则会根据各自生产周期的长短,以最终的交货时间为准,倒推生产的开始时间,最终实现订单齐套入库,避免过早生产带来的浪费。如图2所示:

二、正确认识个体效率与整体效率的关系

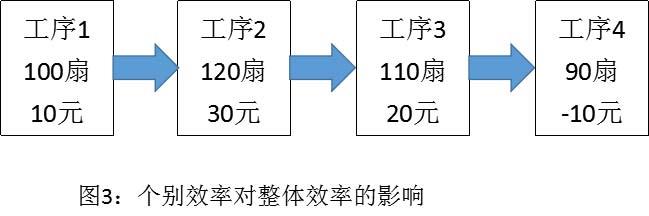

假如做一扇门有四道工序(如:开料、木工、打磨、油漆),我们为了激励作业人员的生产效率,设定了超产奖,以作业者个人效率为标准进行激励,如图3所示,工序4的产能最低,那么经过整个流程后真正入库的产品只有90扇,其它工序制造了过多的中间库存。越奖励,中间库存越多,对公司越不利。因此整体效率是由最低的个别效率决定的。过分强化个体的计件制,往往注意了局部利益,而忽略了整体效益。

TPS的同期化生产则应该想办法对四道工序的作业内容进行重新分配,力求各工序的作业时间基本相同。设定激励时,以整体的最终出口为奖励标准,如入库100扇时分别奖励10元,入库110扇时分别奖励20元,入库只有90扇时分别乐捐10元。另外,四道工序如果瓶颈工序明显时,可考虑针对瓶颈工序进行激励,让其消除瓶颈,提高整体入库产量。

三、强调JIT(即时生产)同期化思维

木门、整木定制行业因期生产周期长,且淡旺季比较明显,在淡季时为留住员工,很多企业会安排生产一定量的库存产品,但如果无法确定库存产品能否销售出去时,势必会造成很大的浪费。我们要知道企业的利润绝不是来自中间工序过多生产的在制品,而是来自于销售。如果效率与产能提高了,而销售量并没有增加,只能说明仅仅是提前支付了工资、提前使用了原材料、增加了库存量,这些都属于浪费。

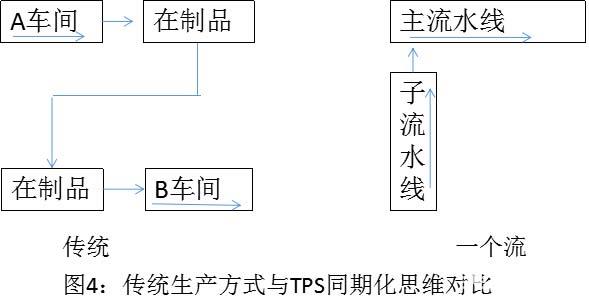

TPS生产方式是拉动式的生产方式,只有在必要的时间生产必要数量的产品。因此,过早、过多生产均是一种浪费。另外要尽量避免中间环节造成的库存、周转。如图4所示:在传统的生产方式中,当A车间完成工序后,会有在制品存放在中间库内,等B车间需要时再从中间库提取在制品;而TPS生产方式,则是在子流水线生产线做完后直接送到主流水线,中间不要库存。这就是同期化思维。

TPS同期化思维强调的是不同车间的生产要与主生产计划同步,不留库存,不要入库、保管、出库等过程。消除中间层,缩短生产时间,实现扁平化管理。

吴泽富

2018年11月14日

免责声明:美家美户家居网部分文章来源于网络以及企业投稿,如页面信息对您造成影响,请及时联系我们进行处理!

本文地址:http://mjmhjj.cn/newsshow/3294.htm

转载本站原创文章请注明来源:美家美户家居网

粤公网安备 44030302001606号

粤公网安备 44030302001606号